在現代電子制造工廠,尤其是表面貼裝技術(SMT)生產線中,生產環境的潔凈度與安全性至關重要。SMT工藝中使用的焊膏、清洗劑等材料可能產生揮發性有機化合物(VOCs)或其他有害氣體,同時設備本身也會產生熱量與粉塵。因此,一套高效、智能的排風系統與危險氣體監控系統,并通過計算機系統進行集成化服務,成為保障生產安全、提升環境質量、實現精益管理的關鍵基礎設施。

一、 SMT排風管系統:潔凈與節能的平衡

SMT排風管系統主要負責將生產線產生的熱量、粉塵及工藝廢氣及時排出,維持工作區域的溫濕度和潔凈度。傳統的排風系統往往存在能耗高、風量控制不精確、噪音大等問題。現代解決方案傾向于采用智能變頻控制,根據實時生產負荷(如回流焊爐的運行狀態)自動調節排風量,在滿足工藝要求的前提下實現大幅節能。排風管道通常采用耐腐蝕、防火材料,布局需經過嚴謹的風力計算,確保各工位排風效果均勻,避免死角。系統需考慮廢氣的前端處理,如配置過濾裝置,以減少對大氣環境的直接排放。

二、 危險氣體監控系統:安全預警的“電子鼻”

SMT車間可能存在的危險氣體包括:錫焊煙塵中的金屬顆粒、清洗溶劑揮發的VOCs、以及可能因設備故障或泄漏產生的微量特殊氣體(如氮氣在密閉空間過量帶來的窒息風險)。危險氣體監控系統通過在關鍵點位(如錫膏印刷機、回流焊爐、波峰焊、化學品儲存區)部署多種氣體傳感器網絡,實時監測特定氣體(如異丙醇、甲醛、一氧化碳、粉塵濃度PM2.5/PM10等)的濃度。該系統設定有預警閾值和報警閾值,一旦監測數據異常,立即通過聲光、短信、系統彈窗等方式發出警報,并可與排風系統、消防系統進行聯動,自動啟動應急通風或關閉相關氣源,為人員疏散和事故處理爭取寶貴時間。

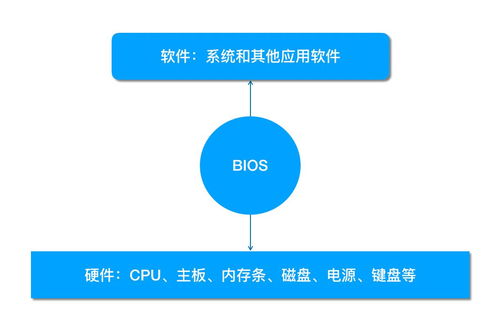

三、 計算機系統集成服務:智慧工廠的神經中樞

將SMT排風系統與危險氣體監控系統進行計算機系統集成,是邁向“智慧工廠”的重要一步。該集成服務通常包括:

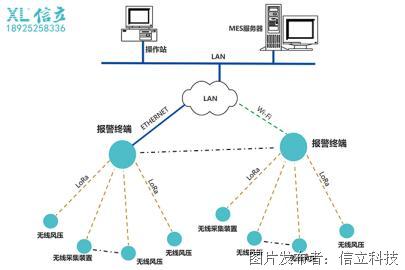

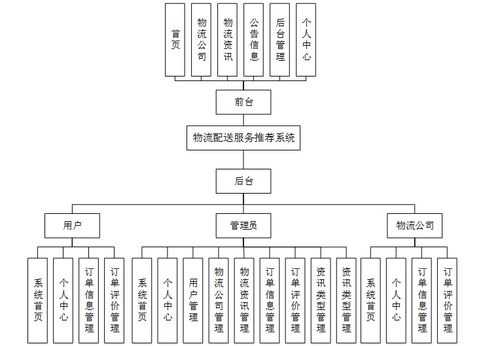

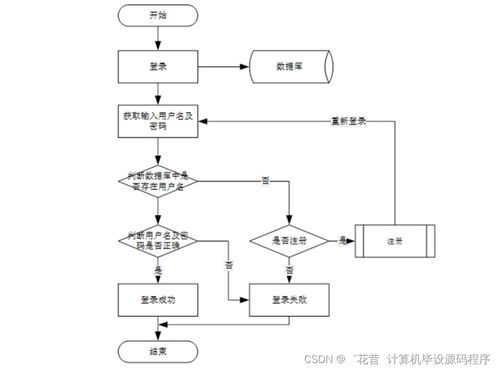

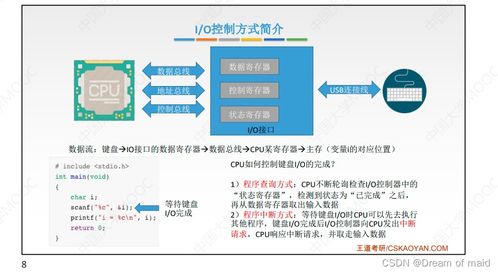

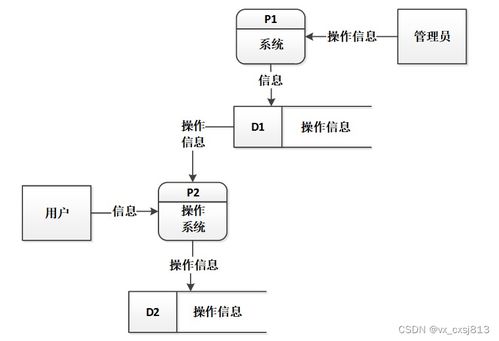

- 數據采集與監控(SCADA):建立統一的監控中心,通過工業網關采集排風系統(風機狀態、風壓、風速、變頻器頻率)和氣體監測系統(各類氣體濃度、傳感器狀態)的實時數據,并以圖形化界面(如工廠平面圖、工藝流程圖)進行集中展示,實現“一屏統覽”。

- 智能分析與控制:基于采集的數據,系統可進行深度分析。例如,分析氣體濃度變化與生產批次、設備狀態的關聯,預測維護需求;或根據車間內外空氣質量的對比,智能調節新風與回風比例,實現更優的節能控制。系統可自動生成排風策略,在非生產時段降低風量,在生產高峰期保證最大排風效率。

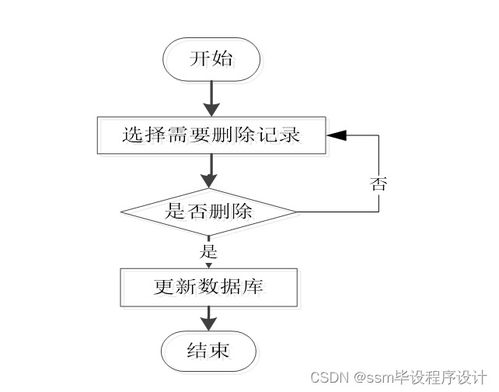

- 歷史數據管理與報表:所有運行數據、報警事件均被記錄并存儲于數據庫中,可生成日報、月報、年報,以及符合環保、安監部門要求的合規性報告。這些數據也為工藝優化、能耗審計、安全評估提供了可靠依據。

- 遠程訪問與移動管理:通過安全的網絡架構,授權管理人員可通過電腦網頁端或手機APP遠程訪問系統,隨時隨地掌握車間環境狀況,接收報警信息,實現移動化、無人化值守。

- 系統擴展與集成:該計算機平臺具有良好的開放性,未來可輕松集成能源管理系統(EMS)、樓宇自控系統(BAS)或制造執行系統(MES),實現工廠運營數據的全面打通與更高層次的智能決策。

四、 實施價值與展望

部署集成的SMT排風與危險氣體監控計算機系統,能為工廠帶來多重價值:

- 安全價值:7×24小時不間斷監控,筑牢安全生產防線,降低職業健康風險,滿足日益嚴格的環保與安全法規要求。

- 經濟價值:通過精細化能源管理,顯著降低排風系統能耗,延長設備使用壽命,減少非計劃停機。

- 管理價值:實現環境參數的透明化、數字化管理,提升運維效率,為管理決策提供數據支撐。

隨著物聯網(IoT)、大數據和人工智能(AI)技術的發展,未來的系統將更加智能化。例如,通過AI算法實現對氣體泄漏源的快速定位,或基于歷史數據建立預測性維護模型,在設備故障或氣體濃度異常前主動發出預警,真正實現從“被動響應”到“主動預防”的跨越。

一套設計精良、深度集成的SMT排風管及危險氣體監控計算機系統,不僅是現代電子制造工廠的“標配”環保安全設施,更是其提升核心競爭力、實現綠色智能制造的重要基石。